-

View More

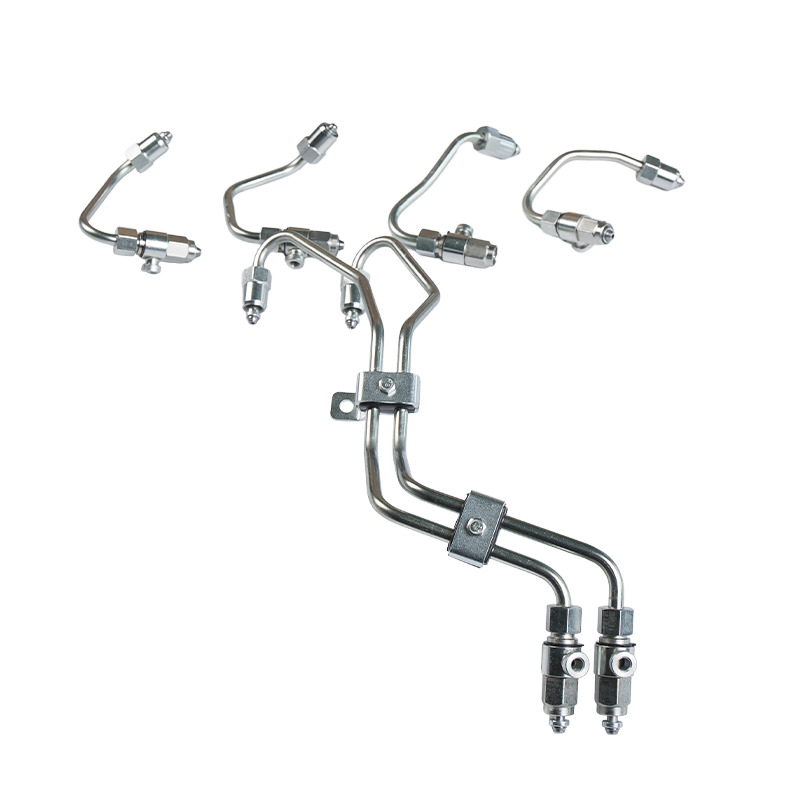

韓国ドゥーサンエンジニアリング機械エンジン低圧炭素鋼パイプ

溶接はGB/T19804-B/清潔さの制限に従って実行され、漏れ/亜鉛メッキの厚さ8〜12UMのない60年代のテスト圧力は1.3mg、0.6mm/テスト圧...

View More

韓国ドゥーサンエンジニアリング機械エンジン低圧炭素鋼パイプ

溶接はGB/T19804-B/清潔さの制限に従って実行され、漏れ/亜鉛メッキの厚さ8〜12UMのない60年代のテスト圧力は1.3mg、0.6mm/テスト圧... -

View More

カミンズジェネレーターは、低圧炭素鋼パイプを設定します

カミンズジェネレーターセット用の特別な低圧パイプ、標準の設置サイズ、亜鉛メッキシーリング表面、シームレススチールパイプで作られています。カミンズジェネレー...

View More

カミンズジェネレーターは、低圧炭素鋼パイプを設定します

カミンズジェネレーターセット用の特別な低圧パイプ、標準の設置サイズ、亜鉛メッキシーリング表面、シームレススチールパイプで作られています。カミンズジェネレー... -

View More

日本クボタエンジン特別低圧パイプ

日本のクボタエンジンの特別な低圧パイプは、しっかりと溶接されており、標準的な設置寸法を持ち、標準的な清潔さを備えています。シームレススチールパイプは、クボタエ...

View More

日本クボタエンジン特別低圧パイプ

日本のクボタエンジンの特別な低圧パイプは、しっかりと溶接されており、標準的な設置寸法を持ち、標準的な清潔さを備えています。シームレススチールパイプは、クボタエ... -

View More

シャンチャイエンジン特別低圧パイプ

Shangchaiエンジンに特別に使用される低圧パイプは、しっかりと溶接されており、標準の設置寸法を備えており、清潔さの基準を満たしています。シームレススチー...

View More

シャンチャイエンジン特別低圧パイプ

Shangchaiエンジンに特別に使用される低圧パイプは、しっかりと溶接されており、標準の設置寸法を備えており、清潔さの基準を満たしています。シームレススチー... -

View More

ワイチアイエンジン低圧炭素鋼パイプ

Weichaiエンジンに特別に使用される低圧パイプは、標準の膨らみサイズ、標準の設置サイズ、表面上の亜鉛メッキシーリング処理を備えており、シームレス鋼管ででき...

View More

ワイチアイエンジン低圧炭素鋼パイプ

Weichaiエンジンに特別に使用される低圧パイプは、標準の膨らみサイズ、標準の設置サイズ、表面上の亜鉛メッキシーリング処理を備えており、シームレス鋼管ででき... -

View More

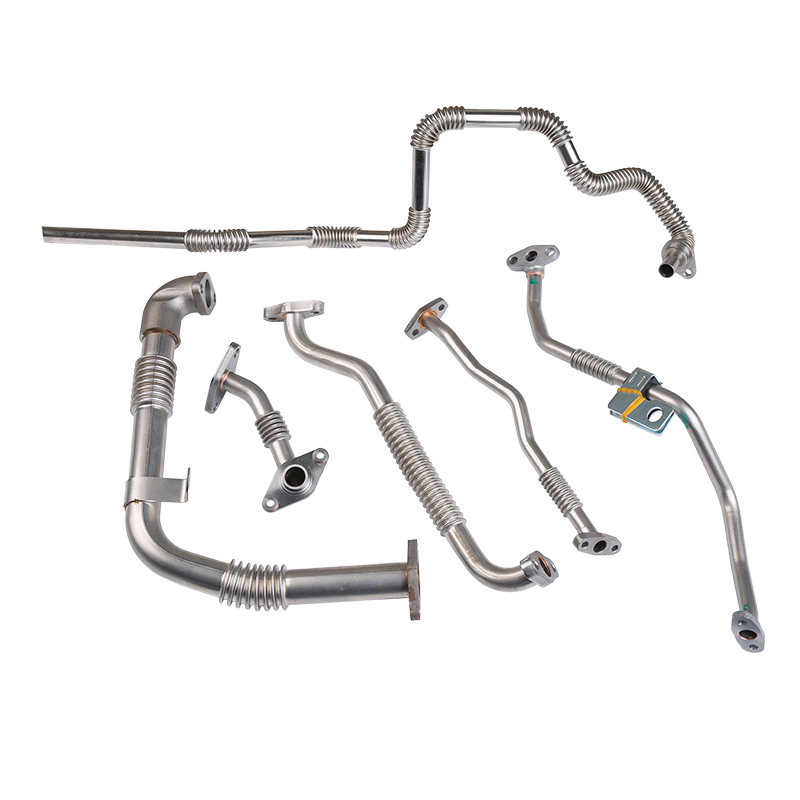

くううするエンジン特別な低圧パイプ

Suzuエンジン用の特別な低圧パイプ、しっかりと溶接、標準設置サイズ、清潔さの標準、シームレス鋼管とポリテトラフルオロエチレンで作られています。 Isuzuエ...

View More

くううするエンジン特別な低圧パイプ

Suzuエンジン用の特別な低圧パイプ、しっかりと溶接、標準設置サイズ、清潔さの標準、シームレス鋼管とポリテトラフルオロエチレンで作られています。 Isuzuエ... -

View More

Yuchaiエンジン特別ジョイント炭素鋼パイプ

高精度の工作機械で加工されたYuchaiエンジンの特別なジョイントは、高度な鋳造技術、表面亜鉛めっきシーリング処理、および清潔さの基準で生産されました。 Yu...

View More

Yuchaiエンジン特別ジョイント炭素鋼パイプ

高精度の工作機械で加工されたYuchaiエンジンの特別なジョイントは、高度な鋳造技術、表面亜鉛めっきシーリング処理、および清潔さの基準で生産されました。 Yu... -

View More

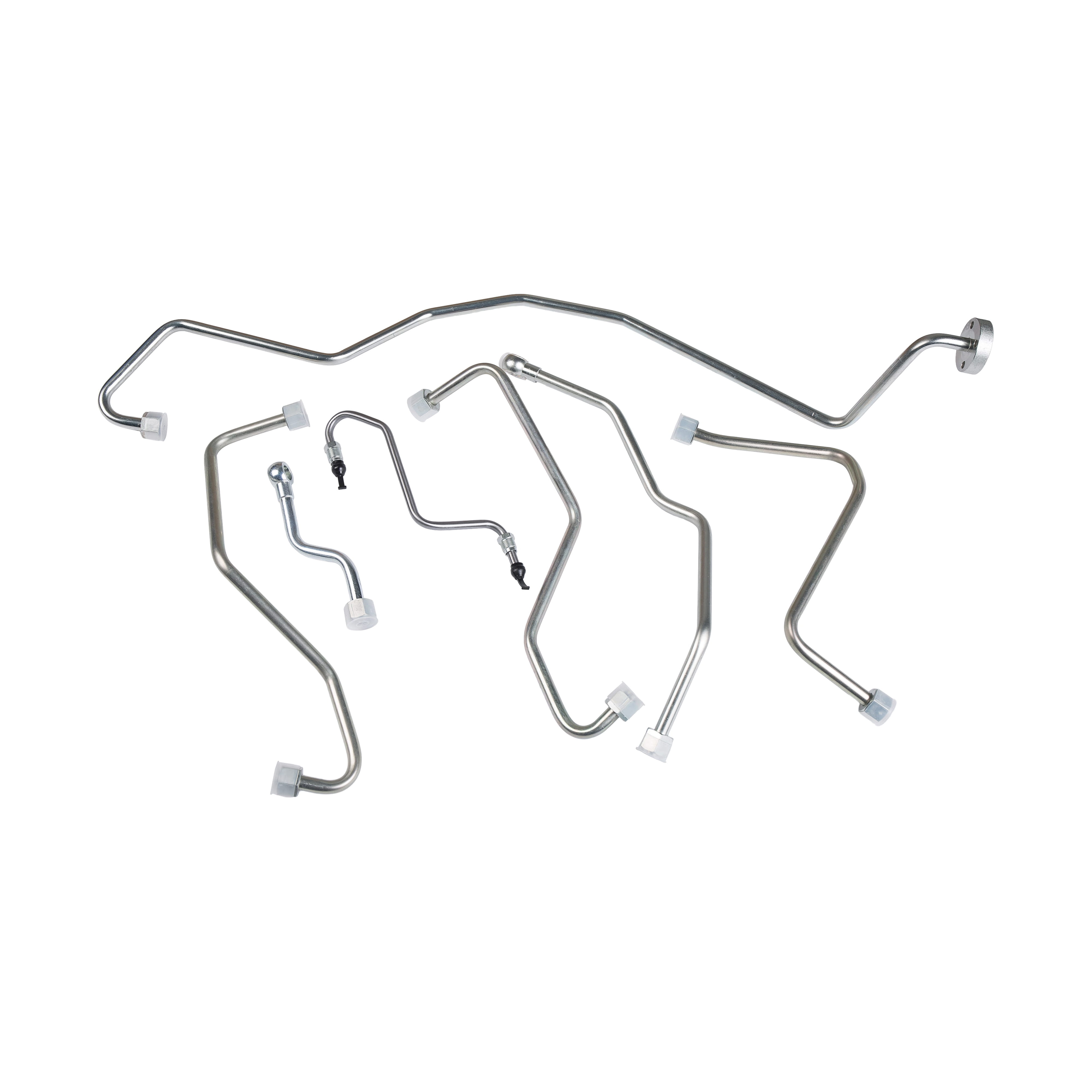

Sinotruk Man Engine特別な低圧パイプ

Sinotruk MANエンジン用の特別な低圧パイプは、シームレススチールパイプで作られており、両端は標準の膨らみサイズを正確に満たし、緊密で信頼性の高い接続...

View More

Sinotruk Man Engine特別な低圧パイプ

Sinotruk MANエンジン用の特別な低圧パイプは、シームレススチールパイプで作られており、両端は標準の膨らみサイズを正確に満たし、緊密で信頼性の高い接続... -

View More

Sinotruk Mantian Gas Engine特別低圧パイプ

Sinotruk Mantianガスエンジン、標準膨らみサイズ、標準設置サイズ、表面亜鉛めっき処理、Sinotrukが製造したシームレス鋼管パイプ用の特別な低...

View More

Sinotruk Mantian Gas Engine特別低圧パイプ

Sinotruk Mantianガスエンジン、標準膨らみサイズ、標準設置サイズ、表面亜鉛めっき処理、Sinotrukが製造したシームレス鋼管パイプ用の特別な低...

今すぐお問い合わせください

-

言語

-

+86 18958025210

-

wmxsb@hz-aojia.com