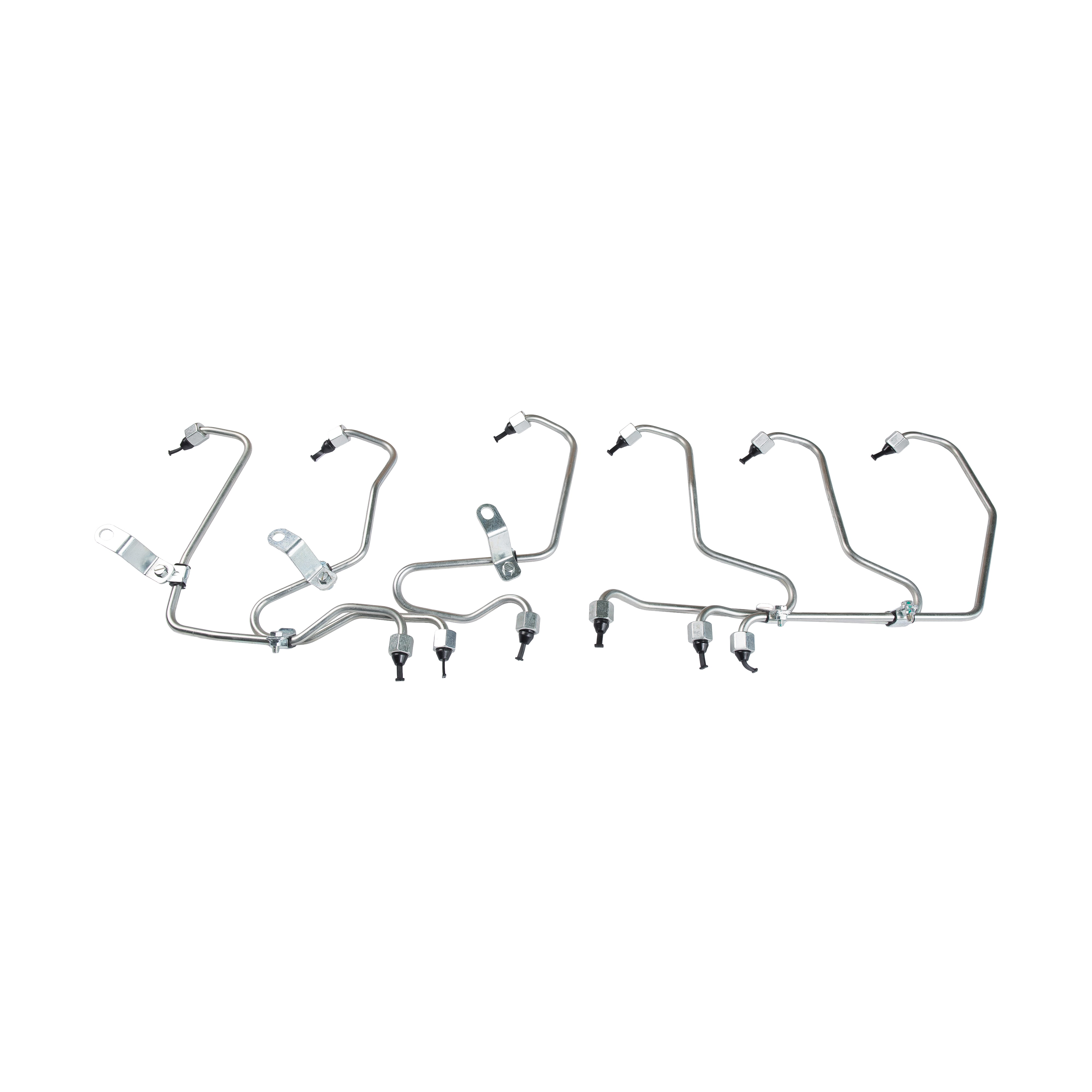

高圧オイルパイプ 自動車および産業システムの重要なコンポーネントであり、エンジンオイル、油圧液、燃料などの極度の圧力下で流体を輸送します。これらの環境は多くの場合、高温の対象となります。これらのパイプは、完全性を失うことなくこれらの条件に耐えることが不可欠です。高圧オイルパイプがどのように高温環境を管理し、その有効性を決定する要因を詳細に見てみましょう。

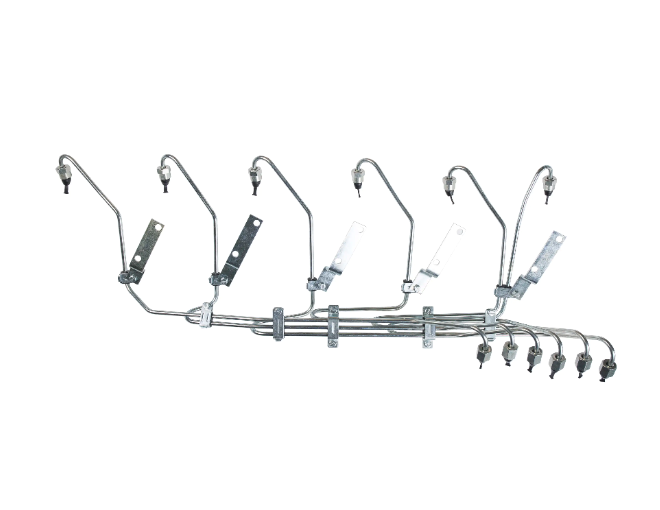

高圧オイルパイプが高温に耐える能力は、主にその建設で使用される材料によって決定されます。一般的な材料は次のとおりです。

高圧と高温の両方に対する優れた抵抗で知られるステンレス鋼は、自動車および産業用アプリケーションで人気のある選択肢です。 500℃を超える温度でも構造の完全性を維持します。特にクロム、モリブデン、またはニッケルを含む鋼は、耐熱性を高めるために使用されます。これらの材料は、変形や亀裂なしに高温条件で実行できます。

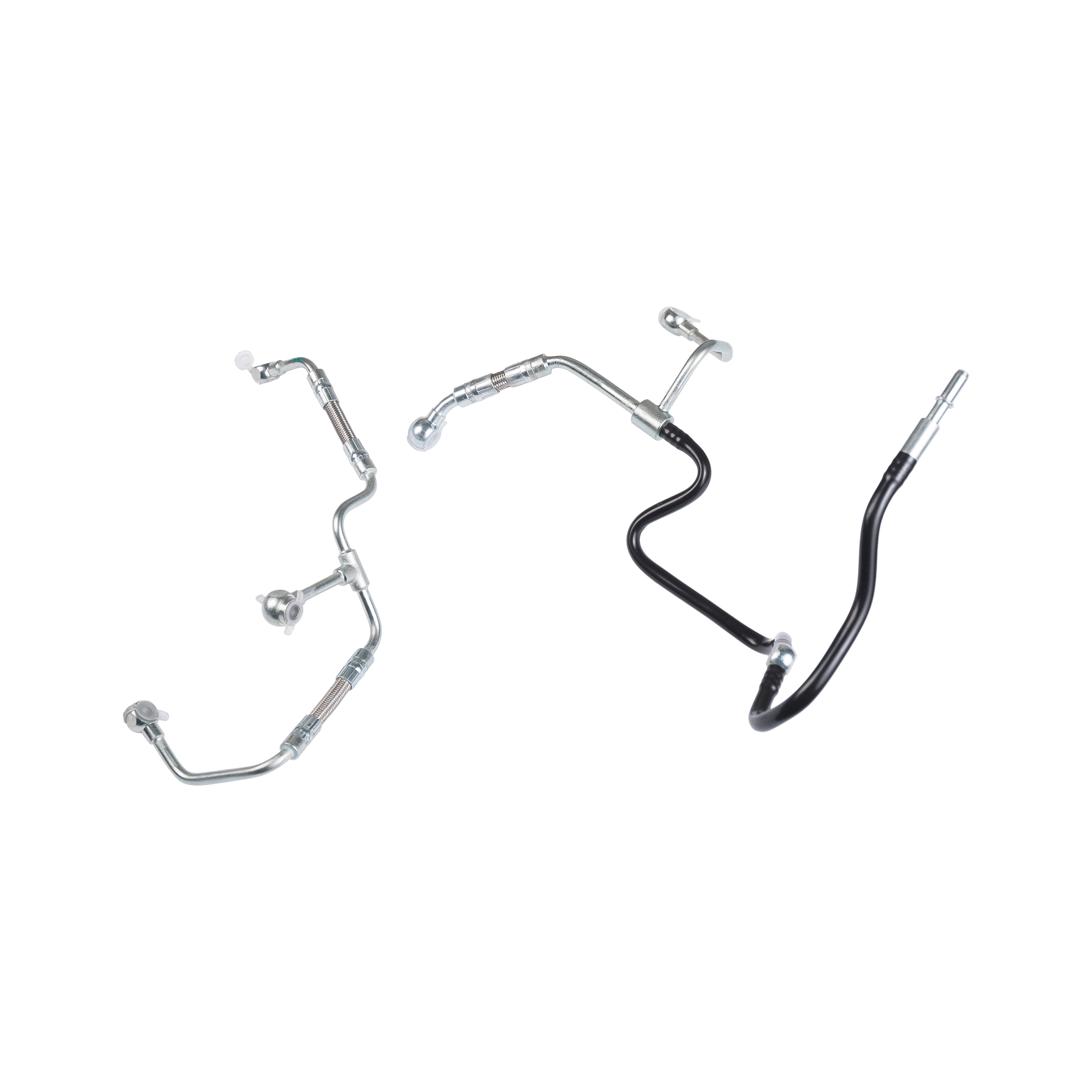

特定の用途では、高圧オイルパイプは、補強ゴムまたは複合材料から構成されています。これらのパイプは、耐熱性を改善する材料の層で設計されていますが、一般に金属の対応物よりも低い温度に耐えます。一部の高圧パイプは、PTFE(ポリテトラフルオロエチレン)ライナーを使用します。これらは、柔軟性と化学的不活性を必要とするシステムで一般的に使用されています。

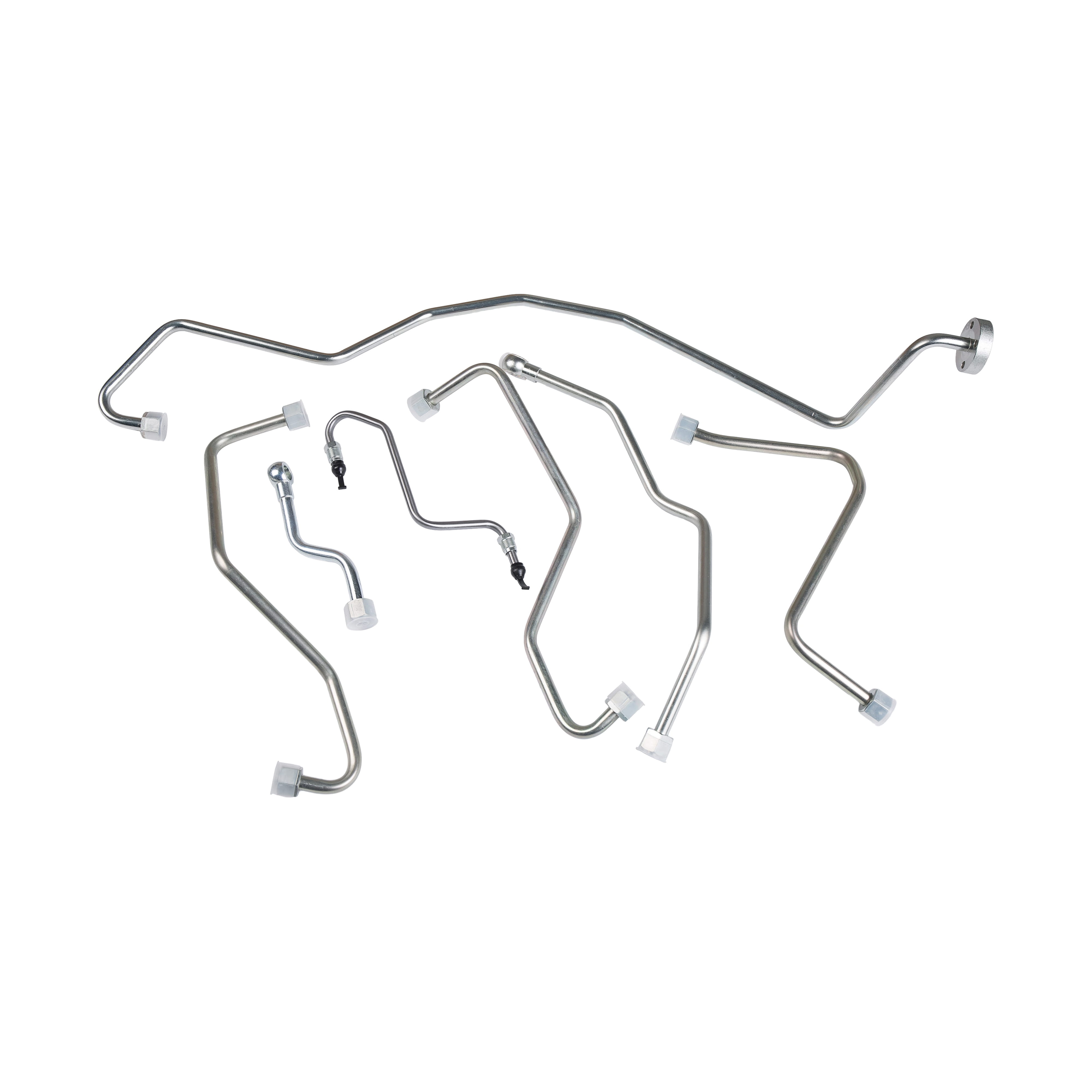

すべての高圧オイルパイプには温度定格があります。これは、パフォーマンスを損なうことなく安全に処理できる最大温度です。エンジンオイルや燃料ラインなどの自動車システムで使用されるパイプは、エンジンの仕様やシステム設計に応じて、150°Cから300°Cの高温に耐える必要があります。発電所や製造などの産業システムでは、さらに高い温度に耐えるためにパイプが必要になる場合があります。

車両の高圧オイルパイプは、通常、特に燃焼からの熱が濃縮されるエンジンベイで、150°Cから200°C前後の温度を経験します。鉄鋼製造や発電などの産業では、パイプは300°Cを超える極端な温度に直面する可能性があります。そのような状態に耐えるには、特殊な合金またはステンレス鋼で作られたパイプが必要です。

高温は熱膨張を引き起こし、そこで材料が加熱されると膨張します。高圧オイルパイプの場合、これは重要な考慮事項です。

ステンレス鋼や合金鋼などの金属は、予測可能な熱膨張速度を持っています。エンジニアは、これらのパイプを設計して、関節や継手に漏れや損傷を引き起こすことなく拡張に対応します。rubberまたはポリマーコンポジットパイプは、柔軟性が大きくなる可能性があり、膨張を吸収するのに役立ちます。ただし、それらの熱耐性は通常低く、高温への長時間の曝露は弾力性を低下させ、時間の経過とともに亀裂や故障につながる可能性があります。

高圧と高温の組み合わせは、オイルパイプにユニークなストレスをもたらします。温度が上昇すると、特に分子レベルでは、パイプの材料強度が低下する可能性があります。したがって、高圧オイルパイプは、高温での強度と柔軟性の両方を維持する材料で構築する必要があります。

高温では、材料がクリープを受ける可能性があり、一定の圧力下でゆっくりと変形します。ステンレス鋼やニッケルベースの合金などの材料は、クリープに対する抵抗のために選択され、特にエンジンサイクルが熱と寒さの間の自動車環境で、熱と圧力への長時間の曝露の後でも、パイプが形状と機能を保持することを保証します。これらの条件向けに設計されたパイプは、亀裂や弱体化することなく、膨張と収縮を処理できる必要があります。

特定のアプリケーションでは、高圧オイルパイプは、熱散逸機能を強化して設計されています。

フィンまたはリブのある表面を備えたパイプは、熱をより効率的に消散させ、過熱のリスクを減らすことができます。この設計は、自動車用オイル冷却システムで特に役立ちます。自動車用途では、高圧オイルパイプには、エンジンまたは排気システムによって生成された強い熱からそれらを保護するための熱シールドまたは熱断熱材を装備している場合があります。

自動車および産業システム向けに設計された高圧オイルパイプは、材料の選択、正確な設計、およびエンジニアリングの考慮事項により、高温環境に耐えることができます。材料強度、熱膨張、クリープ抵抗、熱散逸などの要因はすべて、極端な条件下で確実に機能する能力に貢献します。適切な設置とメンテナンスにより、これらのパイプは、熱の損傷効果に抵抗しながら、効率的な流体輸送を保証します。